مقایسه فولاد فنری و استیل فنری

فنر در نگاه اول قطعه ای ساده به نظر می رسد؛ یک نوار پیچیده شده، یک سیم حلقه حلقه یا صفحه ای که زیر فشار خم می شود و دوباره به جای خود برمی گردد. اما پشت همین سادگی، دنیایی از علم متالورژی، طراحی مهندسی و انتخاب متریال نهفته است. کوچک ترین اشتباه در انتخاب ماده اولیه فنر، می تواند به شکست قطعه، توقف خط تولید، خرابی دستگاه یا حتی خطرات ایمنی منجر شود.

در این میان، دو گروه اصلی از متریال بیشتر از بقیه نامشان شنیده می شود: فولاد فنری و استیل فنری. هر دو در ظاهر فلز هستند، هر دو می توانند سخت، مقاوم و فنری باشند، اما رفتار آن ها در شرایط مختلف، تفاوت های اساسی با هم دارد؛ تفاوت هایی که اگر نادیده گرفته شوند، نتیجه آن فنری است که یا خیلی زود می شکند، یا خاصیت ارتجاعی اش را از دست می دهد، یا در محیط های مرطوب و خورنده، به سرعت زنگ می زند.

در این مقاله قرار نیست صرفا چند ویژگی کلی را فهرست کنیم و عبور کنیم. هدف، بررسی عمیق و کاربردی فولاد فنری و استیل فنری است؛ از ترکیب شیمیایی و خواص مکانیکی تا کاربردها، مزایا و معایب، و در نهایت کمک به شما برای اینکه بدانید در کدام شرایط، کدام گزینه هوشمندانه تر و اقتصادی تر است.

برای انتخاب بین فولاد فنری و استیل فنری در محیط های خورنده، دانستن مشخصات فنی و مقایسه قیمت ورق استیل 321 با سایر گریدهای استیل فنری می تواند نقش مهمی در تصمیم گیری نهایی شما داشته باشد.

نقش متریال در عملکرد فنرها

در طراحی فنر، شکل هندسی، ابعاد، میزان پیش بار، نوع بارگذاری و شرایط کاری اهمیت دارند، اما هیچ کدام به اندازه انتخاب متریال تعیین کننده نیستند. متریال است که مشخص می کند فنر:

- چه مقدار تغییر شکل الاستیک را بدون تسلیم تحمل می کند

- تا چه حد در برابر خستگی مقاوم است

- در چه بازه دمایی کارایی خود را حفظ می کند

- در برابر رطوبت، مواد شیمیایی و محیط های خورنده چطور رفتار می کند

- تا چه حد فرم دهی، ماشین کاری و عملیات حرارتی اش ساده یا پیچیده است

اگر متریال به درستی انتخاب نشود، فنر می تواند یکی از این مشکلات را نشان دهد:

- تغییر شکل دائمی بعد از چند بار استفاده

- شکست ترد در اثر بارهای ضربه ای یا خستگی

- زنگ زدگی و کاهش سطح مقطع موثر

- کاهش تدریجی سختی و افت نیروی فنر در طول زمان

به بیان ساده، متریال فنر همان قلب آن است؛ اگر قلب درست انتخاب شود، باقی عوامل بیشتر نقش تنظیم کننده دارند تا تعیین کننده.

چرا فولاد و استیل برای فنر استفاده می شوند؟

در میان ده ها آلیاژ فلزی و حتی مواد غیرفلزی، فولادها و استیل ها جایگاه ویژه ای در تولید فنر دارند. دلایل این انتخاب را می توان در چند محور خلاصه کرد:

- امکان دستیابی به استحکام کششی بالا همراه با رفتار الاستیک مناسب

- قابلیت انجام عملیات حرارتی برای تنظیم سختی، استحکام و انعطاف پذیری

- در دسترس بودن مقاطع مختلف مانند سیم، ورق، تختال و میلگرد

- قابلیت ماشین کاری، برش، نورد، کشش و فرم دهی سرد و گرم

- هزینه نسبتا مناسب در مقایسه با آلیاژهای ویژه مانند تیتانیوم یا نیکل بیس

فولاد فنری عموما برای کاربردهایی استفاده می شود که اولویت با استحکام بالا، قیمت مناسب و امکان تولید انبوه است. در مقابل، استیل فنری زمانی وارد میدان می شود که علاوه بر رفتار فنری، مقاومت به خوردگی، زیبایی سطح، یا عملکرد در محیط های خاص نیز مهم باشد.

به عبارت دیگر، فولاد فنری اغلب انتخاب قدرت و اقتصادی بودن است، و استیل فنری انتخاب دوام، زیبایی و مقاومت در شرایط سخت.

تعریف و ترکیب شیمیایی فولاد و استیل برای فنر

درک تفاوت فولاد فنری و استیل فنری بدون شناخت ترکیب شیمیایی آن ها ممکن نیست. عناصر آلیاژی دقیقا همان هایی هستند که شخصیت مکانیکی و فیزیکی فلز را شکل می دهند.

فولاد فنری چیست؟

فولاد فنری به دسته ای از فولادهای آلیاژی گفته می شود که به طور ویژه برای تحمل تنش های الاستیک بالا و بارهای تکراری طراحی شده اند. این فولادها معمولا حاوی درصدی از کربن و عناصر آلیاژی مانند سیلیکون، منگنز، کروم، وانادیوم و گاهی مولیبدن هستند.

نقش اصلی این عناصر، افزایش استحکام کششی، بهبود مقاومت به خستگی و تثبیت ساختار مارتنزیتی یا بینیتیه ای مناسب پس از عملیات حرارتی است. نتیجه آن فولادی است که می تواند تحت خمش و کشش مداوم قرار بگیرد و پس از برداشته شدن بار، به شکل اولیه خود برگردد.

فولادهای فنری در استانداردهای مختلف با نام هایی مانند:

- فولادهای سیلیکون-منگنز

- فولادهای کروم-وانادیوم

- برخی فولادهای کربنی با درصد کربن متوسط تا بالا

شناخته می شوند. این آلیاژها معمولا مغناطیسی هستند و در صورت عدم پوشش دهی مناسب، در محیط های مرطوب مستعد زنگ زدگی اند.

استیل فنری چیست؟

استیل فنری در حقیقت نوعی استنلس استیل (فولاد زنگ نزن) است که ترکیب و عملیات حرارتی آن به گونه ای طراحی شده که رفتار فنری مناسبی داشته باشد. یعنی علاوه بر مقاومت به خوردگی، توان تحمل تغییر شکل الاستیک بالا و برگشت پذیری نیز در آن لحاظ شده است.

استیل های فنری اغلب شامل درصد قابل توجهی کروم و در بسیاری از گریدها نیکل، و در برخی انواع، مولیبدن یا نیتروژن هستند. حضور این عناصر باعث شکل گیری لایه پاسیو روی سطح فلز می شود که عامل اصلی مقاومت به خوردگی است.

این مواد معمولاً در موارد زیر استفاده می شوند:

- فنرهایی که در تماس با رطوبت، بخار، مواد شیمیایی یا محیط های خورنده هستند

- فنرهای قطعات دقیق در صنایع غذایی، پزشکی، دارویی، نفت و گاز و دریا

- جایی که علاوه بر عملکرد، ظاهر و تمیزی سطح نیز اهمیت دارد

استیل فنری بسته به نوع ساختار (آستنیتی، مارتنزیتی یا رسوب سخت شونده) می تواند ویژگی های متفاوتی از نظر سختی، قابلیت مغناطیسی و مقاومت حرارتی داشته باشد.

تفاوت در عناصر آلیاژی فولاد و استیل برای فنر

تفاوت اصلی فولاد فنری و استیل فنری از همین جا شروع می شود؛ یعنی از ترکیب شیمیایی.

در فولاد فنری:

- کربن نقش اساسی در افزایش سختی و استحکام دارد

- سیلیکون و منگنز برای افزایش استحکام و بهبود خستگی به کار می روند

- کروم، وانادیوم و مولیبدن برای افزایش سختی پذیری، پایداری در دما و مقاومت به سایش افزوده می شوند

- مقدار کروم نسبت به استنلس استیل کمتر است و به حدی نیست که فلز را زنگ نزن کند

در استیل فنری:

- کروم در درصد بالاتر حضور دارد تا لایه پاسیو محافظ روی سطح تشکیل دهد

- نیکل برای بهبود چقرمگی، شکل پذیری و پایداری ساختار آستنیتی استفاده می شود

- مولیبدن برای افزایش مقاومت به خوردگی حفره ای، به خصوص در محیط های حاوی کلر و نمک مفید است

- کربن ممکن است کمتر از فولاد فنری باشد، اما با مکانیزم های دیگری مانند رسوب سختی، استحکام مورد نیاز تامین می شود

این تفاوت ترکیب، مستقیما خود را در خواص مکانیکی، مقاومت به خوردگی و رفتار در دماهای مختلف نشان می دهد.

خواص مکانیکی و فیزیکی فولاد و استیل برای فنر

در انتخاب متریال برای فنر، چند خاصیت کلیدی بیشتر از بقیه اهمیت پیدا می کند. در ادامه، این ویژگی ها را برای فولاد فنری و استیل فنری مقایسه می کنیم.

مقاومت کششی و سختی

فولاد فنری به طور سنتی به خاطر استحکام کششی بالا و قابلیت رسیدن به سختی های زیاد پس از عملیات حرارتی شناخته می شود. این استحکام بالا به فنر اجازه می دهد تا تحت تنش های زیادی قرار بگیرد، بدون اینکه به سرعت تسلیم شود یا دچار تغییر شکل دائمی گردد.

در مقابل، استیل فنری نیز می تواند به سطوح قابل توجهی از استحکام برسد، اما در بسیاری از گریدهای زنگ نزن، تمرکز اصلی تنها بر استحکام نیست، بلکه بر تعادل میان استحکام، چقرمگی و مقاومت به خوردگی است.

به طور کلی:

- فولاد فنری معمولا در بازه ای از استحکام قرار می گیرد که آن را برای فنرهای با بار زیاد و ابعاد نسبتا کوچک بسیار مناسب می کند

- استیل فنری ممکن است در برخی گریدها استحکام کمی پایین تر از فولاد فنری سخت کاری شده داشته باشد، اما در عوض پایدارتر و مطمئن تر در محیط های خورنده است

اگر فنر شما قرار است در یک محیط خشک، با بارهای مکانیکی سنگین کار کند، فولاد فنری از منظر استحکام خام، غالبا انتخاب قوی تری است.

انعطاف پذیری و برگشت پذیری

رفتار فنری یک متریال، تنها به استحکام آن وابسته نیست؛ نسبت میان استحکام، مدول الاستیسیته و شکل پذیری نیز مهم است.

فولاد فنری بعد از عملیات حرارتی مناسب، می تواند تغییر شکل الاستیک قابل توجهی را تحمل کند و به حالت اولیه بازگردد. اما در برخی گریدها، اگر طراحی و عملیات حرارتی اشتباه انجام شود، تمایل به شکست ترد در شرایط خستگی شدید افزایش می یابد.

استیل فنری، خصوصا در گریدهای زنگ نزن آستنیتی یا رسوب سختی، ترکیب جذابی از انعطاف پذیری و برگشت پذیری ارائه می دهد. این آلیاژها اغلب در برابر ضربه و شوک مکانیکی رفتار نرم تری دارند و در عین حال قادر به بازگشت به شکل اولیه هستند.

به زبان ساده:

- فولاد فنری مانند یک ورزشکار قدرتمند و پرتوان است؛ توان تحمل بار بالاست اما باید مراقب خستگی باشید

- استیل فنری مانند ورزشکاری است که کمی از قدرت خام کمتر دارد، اما در عوض استقامت و تحمل شرایط سخت محیطی بیشتری نشان می دهد

مقاومت به خوردگی

اینجاست که تفاوت دو متریال، بسیار آشکار می شود.

فولاد فنری در حالت عادی در برابر رطوبت، باران، بخار و محیط های حاوی نمک، به سرعت مستعد زنگ زدگی است. برای محافظت از آن، معمولا از پوشش هایی مانند گالوانیزه، فسفاته، رنگ یا روکش های ویژه استفاده می شود.

استیل فنری به لطف حضور کروم و سایر عناصر، لایه ای پاسیو روی سطح خود تشکیل می دهد که از تماس مستقیم محیط خورنده با فلز جلوگیری می کند. این لایه اگر آسیب ببیند، در صورت وجود اکسیژن، مجددا ترمیم می شود.

نتیجه عملی این است که:

- در محیط های خشک یا کنترل شده، فولاد فنری با پوشش مناسب، عملکرد خوبی دارد

- در محیط های مرطوب، دریایی، شیمیایی یا جایی که فنر باید بدون پوشش عمل کند، استیل فنری گزینه ای بسیار مطمئن تر است

مقاومت حرارتی

فنرها در بسیاری از کاربردها در دماهای بالا یا پایین کار می کنند؛ از موتور خودرو تا تجهیزات صنعتی و کوره ها.

فولاد فنری در دماهای متوسط عملکرد خوبی دارد، اما با افزایش دما به تدریج استحکام و خواص فنری آن افت می کند. انتخاب گرید مناسب و عملیات حرارتی صحیح، می تواند این حد دمایی را تا حدودی بالا ببرد، اما همچنان محدودیت های خاص خود را دارد.

استیل فنری بسته به نوع گرید، می تواند در دماهای بالاتر پایداری بیشتری از خود نشان دهد و در عین حال مقاومت به خوردگی خود را نیز حفظ کند. به ویژه در گریدهایی که برای دمای بالا طراحی شده اند، ترکیب مقاومت حرارتی و خوردگی، آن ها را برای محیط های سخت بسیار مناسب می کند.

در دماهای پایین نیز، برخی استیل های زنگ نزن، چقرمگی بیشتری نسبت به فولادهای معمولی حفظ می کنند و کمتر مستعد شکست ترد می شوند.

کاربردهای صنعتی و عمومی فولاد و استیل برای فنر

هر متریالی در نهایت ارزش خود را در میدان عمل نشان می دهد. در این بخش به کاربردهای فولاد فنری و استیل فنری در صنایع مختلف می پردازیم.

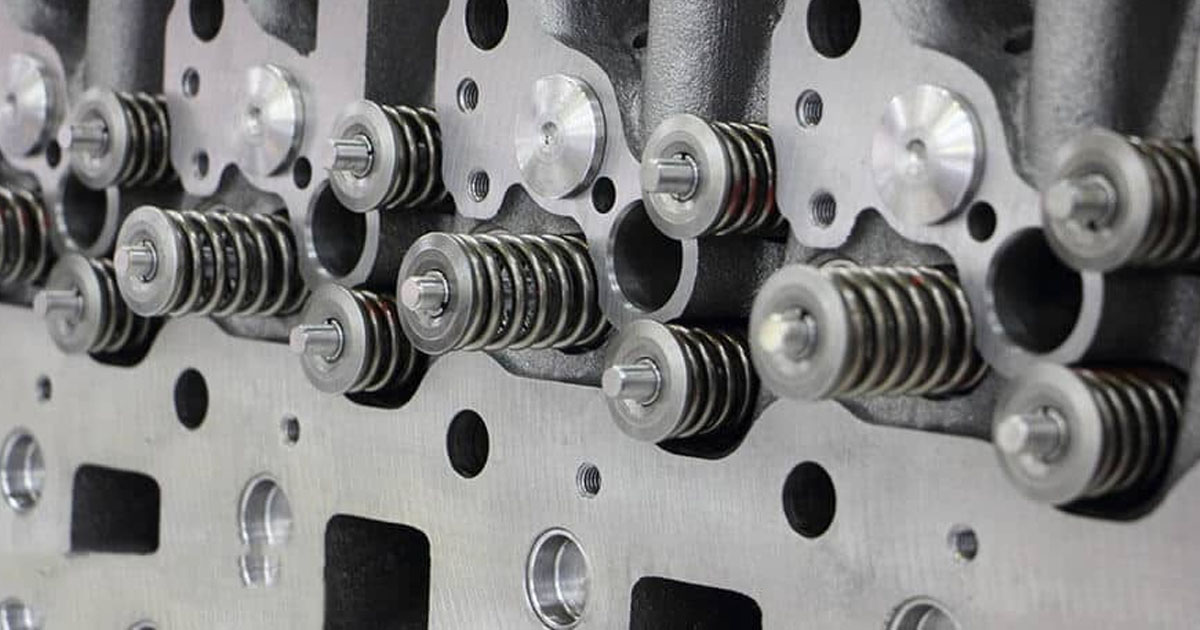

کاربرد فولاد فنری در صنایع مختلف

فولاد فنری سال هاست که ستون فقرات بسیاری از سیستم های مکانیکی است. از خودرو گرفته تا ماشین آلات سنگین و ابزارهای دستی، این متریال حضور پررنگی دارد. برخی کاربردهای مهم آن عبارت اند از:

- فنرهای تعلیق در خودروها و وسایل نقلیه سنگین

- فنرهای تخت، شمشی و مارپیچ در ماشین آلات صنعتی

- فنرهای ضربه گیر و لرزه گیر

- تیغه های اره، تیغه های ابزارهای برشی و کشاورزی

- فنرهای موجود در قفل ها، ابزارهای دستی و تجهیزات ساختمانی

دلیل محبوبیت فولاد فنری در این حوزه ها، ترکیبی از استحکام بالا، قابلیت تولید انبوه، هزینه مناسب و امکان تنظیم خواص از طریق عملیات حرارتی است. زمانی که محیط کاری نسبتا کنترل شده است و مسئله خوردگی با پوشش دهی یا طراحی مناسب قابل مدیریت است، فولاد فنری یک انتخاب اقتصادی و کارآمد محسوب می شود.

کاربرد استیل فنری در شرایط خاص

استیل فنری بیشتر در جایی دیده می شود که شرایط محیطی سخت تر از حد معمول است یا الزامات بهداشتی و ظاهری مهم اند. برخی کاربردهای مهم آن:

- فنرهای مورد استفاده در صنایع غذایی و نوشیدنی، که شست وشو و تماس با رطوبت دائمی است

- فنرهای تجهیزات پزشکی، دندان پزشکی و آزمایشگاهی که نیازمند تمیزی، ضدزنگ بودن و قابلیت استریل شدن هستند

- فنرهای مورد استفاده در محیط های دریایی، ساحلی و در تماس با آب شور

- فنرهای درون پمپ ها، شیرآلات و اتصالات در صنایع شیمیایی و نفت و گاز

- قطعات فنری در سازه هایی که ظاهر سطح، براق بودن و زنگ نزن بودن اهمیت دارد

در چنین کاربردهایی، هرچند هزینه خرید استیل فنری بالاتر است، اما هزینه های نگهداری، تعویض زودهنگام و ریسک خرابی، این اختلاف را توجیه می کند.

انتخاب بر اساس کاربرد

انتخاب بین فولاد فنری و استیل فنری، بیش از آنکه سوال کدام یک بهتر است؟ باشد، سوال در کجا و برای چه شرایطی؟ است.

اگر با شرایط زیر مواجه هستید، فولاد فنری معمولا انتخاب مناسب تری است:

- محیط کاری نسبتا خشک و بدون تماس مستقیم با مواد خورنده

- نیاز به تحمل بارهای مکانیکی سنگین و ضربه ای

- محدودیت شدید بودجه و تولید در تیراژ بالا

- امکان استفاده از پوشش های حفاظتی روی فنر

اگر شرایط شما به موارد زیر نزدیک تر است، استیل فنری توصیه می شود:

- تماس مداوم با رطوبت، آب، بخار یا مواد شیمیایی

- لزوم رعایت استانداردهای بهداشتی یا ظاهری

- نیاز به طول عمر زیاد بدون زنگ زدگی و کاهش کارایی

- کارکرد در محیط های دریایی، غذایی، پزشکی یا شیمیایی

مزایا و معایب فولاد و استیل برای فنر

هیچ متریالی کامل نیست. شناخت نقاط قوت و ضعف فولاد فنری و استیل فنری، شما را در تصمیم گیری واقع بینانه کمک می کند.

مزایا و معایب فولاد فنری

مزایا:

- استحکام کششی بالا و قابلیت تحمل بارهای زیاد

- هزینه کمتر نسبت به استیل فنری، به خصوص در پروژه های بزرگ و تیراژ بالا

- در دسترس بودن گریدها، مقاطع و تولیدکنندگان متعدد

- امکان تنظیم دقیق خواص از طریق عملیات حرارتی و طراحی مناسب

معایب:

- حساسیت بالا به خوردگی در صورت عدم پوشش مناسب

- نیاز به نگهداری بیشتر در محیط های مرطوب و خورنده

- کاهش عمر خستگی در صورت ترکیب نامناسب از طراحی، عملیات حرارتی و شرایط کاری

- مناسب نبودن برای کاربردهای بهداشتی یا محیط های با استانداردهای سختگیرانه خوردگی

مزایا و معایب استیل فنری

مزایا:

- مقاومت بسیار خوب به خوردگی در بسیاری از محیط ها

- مناسب برای صنایع غذایی، دارویی، پزشکی و دریایی

- سطح تمیز، براق و زیباشناختی که نیاز به رنگ یا پوشش اضافی ندارد

- حفظ چقرمگی و عملکرد قابل قبول در طیف گسترده تری از دماها نسبت به برخی فولادهای معمولی

معایب:

- قیمت بالاتر مواد اولیه و در نتیجه افزایش هزینه نهایی فنر

- ماشین کاری و فرم دهی در برخی گریدها دشوارتر و نیازمند ابزار و تجربه تخصصی تر است

- در برخی موارد، استحکام مکانیکی خام کمتر از فولاد فنری سخت کاری شده است، و برای رسیدن به خواص مطلوب، طراحی دقیق تری لازم است

کدام گزینه برای چه شرایطی مناسب تر است؟

اگر بخواهیم جمع بندی کنیم:

- برای سیستم های تعلیق، فنرهای ضربه گیر، فنرهای خودرو و ماشین آلاتی که عمدتا در محیط خشک کار می کنند، فولاد فنری غالبا بهترین انتخاب از نظر نسبت هزینه به عملکرد است

- برای فنرهایی که در کنار عملکرد مکانیکی، باید در برابر رطوبت، مواد شیمیایی، آب شور یا شرایط بهداشتی سخت گیرانه مقاوم باشند، استیل فنری انتخابی منطقی و پایدار در بلندمدت است

در طراحی حرفه ای، گاهی ترکیبی از هر دو متریال در یک سیستم به کار می رود؛ جایی که برخی فنرها به حداکثر استحکام نیاز دارند و برخی دیگر به حداکثر مقاومت به خوردگی. هنر یک طراح و مهندس، در شناخت این تفاوت ها و انتخاب ترکیب درست است.

قیمت و دسترسی در بازار فولاد و استیل برای فنر

مسائل اقتصادی همیشه در تصمیم گیری های صنعتی نقش مهمی دارند.

مقایسه قیمت جهانی و داخلی

به طور کلی، استیل فنری گران تر از فولاد فنری است؛ دلیل آن هم ترکیب شیمیایی پیچیده تر، حضور عناصر گران قیمت تر مانند نیکل و مولیبدن، و فرآیندهای تولید دقیق تر است.

فولاد فنری:

- در بازار داخلی معمولا با تنوع گرید و تولیدکننده در دسترس است

- به دلیل حجم تولید بالا، قیمت آن رقابتی تر است

- برای پروژه هایی که مصرف متریال زیاد است، اختلاف قیمت با استیل فنری به شدت خود را نشان می دهد

استیل فنری:

- در بسیاری از کشورها وابستگی به واردات وجود دارد و قیمت آن تحت تأثیر نرخ ارز و بازار جهانی است

- تنوع گرید وجود دارد، ولی ممکن است برخی گریدهای خاص، کمیاب تر و زمان تأمین آن ها طولانی تر باشد

- در مقابل، طول عمر بیشتر و کاهش هزینه های تعویض و نگهداری، بخش قابل توجهی از اختلاف قیمت اولیه را در طول زمان جبران می کند

در نهایت، هزینه واقعی یک سیستم فنری تنها قیمت خرید اولیه نیست؛ باید هزینه های نگهداری، تعویض، توقف خط تولید و ریسک خرابی نیز در محاسبات وارد شود.

قابلیت ماشین کاری و فرم دهی

از منظر تولید، آنچه برای سازندگان فنر مهم است، رفتار متریال در مراحل برش، خم کاری، کشش سیم، نورد، پیچش و عملیات حرارتی است.

فولاد فنری:

- قابلیت ماشین کاری خوبی دارد، به ویژه در حالت آنیل یا قبل از سخت کاری

- فرم دهی سرد و گرم آن نسبتا شناخته شده و رایج است

- تیم های تولیدی در کارگاه ها معمولا تجربه زیادی در کار با این مواد دارند، که ریسک تولید را کاهش می دهد

استیل فنری:

- در برخی گریدها، ماشین کاری سخت تر است و نیازمند ابزار مناسب و سرعت های کنترل شده است

- فرم دهی سرد ممکن است به نیروی بیشتری نیاز داشته باشد و برگشت فنری بیشتری نشان دهد

- عملیات حرارتی در گریدهای رسوب سختی و مارتنزیتی باید با دقت بالاتری انجام شود تا خواص مورد نیاز حاصل گردد

با این حال، وقتی سازنده با متریال و فرآیند تولید آن آشنا باشد، استیل فنری نیز می تواند با کیفیت بالا و تکرارپذیری خوب تولید شود. انتخاب سازنده ای که تجربه عملی در تولید فنرهای استیل دارد، در اینجا اهمیت زیادی پیدا می کند.

سوالات متداول

آیا همیشه استیل فنری از فولاد فنری بهتر است؟

خیر. استیل فنری در مقاومت به خوردگی و کار در محیط های خاص برتری دارد، اما فولاد فنری از نظر استحکام و هزینه در بسیاری از کاربردهای عمومی انتخاب بهتری است. بهتر بودن کاملا وابسته به شرایط کاری و اولویت های پروژه است.

اگر روی فولاد فنری پوشش ضدزنگ بزنیم، دیگر نیازی به استیل فنری نیست؟

پوشش ها تا حد زیادی خوردگی را کاهش می دهند، اما همیشه کافی نیستند. در محیط های بسیار خورنده، سایش مکانیکی، ضربه یا جایی که پوشش ممکن است آسیب ببیند، استیل فنری انتخاب مطمئن تری است.

برای فنر در محیط ساحلی یا دریایی کدام مناسب تر است؟

در محیط های حاوی نمک و رطوبت شدید، استیل فنری به طور معمول انتخاب اول است. حتی اگر فولاد فنری با پوشش استفاده شود، ریسک خرابی و نیاز به نگهداری بسیار بیشتر خواهد بود.

برای فنرهای خودرو معمولا از چه متریالی استفاده می شود؟

در سیستم های تعلیق خودرو و بسیاری از فنرهای مکانیکی خودرو، فولادهای فنری آلیاژی (مانند فولاد سیلیکون-منگنز) بسیار رایج اند؛ زیرا استحکام بالا و هزینه مناسب را هم زمان فراهم می کنند.

آیا می توان از استیل فنری در همه کاربردهای فولاد فنری استفاده کرد؟

از نظر تئوری در بسیاری موارد ممکن است، اما از نظر اقتصادی و فنی همیشه منطقی نیست. در برخی طراحی ها، ابعاد یا شکل فنر باید برای جبران تفاوت خواص مکانیکی تغییر کند، و اختلاف قیمت نیز باید توجیه شود.